Kleine Lektion zu Lexan

und der Herstellung von Karosserien für unsere kleinen Babys

Wie gesagt .....

Da die Resinkarosserien doch so scheußlich schwer sind und das Gewicht noch an der falschen Stelle haben (zu weit oben!), gibt es (wie auch im Maßstab 1:1) eine Alternative, diese heißt bei den Slotcars Lexan.

Lexan ist eine Firmenbezeichnung hinter der sich eigentlich das Material Polycarbonat (PC) verbirgt. Dieses gibt es als dünne Folie in verschiedenen Dicken, welche z.B. durch Tiefziehen geformt werden kann. Für die kleinen "HO"- Slotcars ist das Tiefziehen mit recht einfachen "Haus"-Mitteln möglich. Die Technik, welche ich (Jörg-R.) für mich entwickelt habe soll hier etwas beschrieben werden. Es gliedert sich im wesentlichen in folgende Themen:

1. Formenpräparation

2. Tiefziehen

3. Bemalen

4. Anpassung an das Chassis

1. Formenpräparation

Ausgangspunkt ist eine Karosserie in passender Größe. Man muß zuerst einmal entscheiden, ob diese Karosserie direkt als Form für die Folienabformung genommen werden kann, oder ob sie abgeformt werden muß, um die Arbeitsform zu erhalten. Metallkarosserien können nach entsprechender Präparation gut als Arbeitsform verwendet werden. Kunststoffkarosserien sollte man abformen, da die Wärmebelastung bei der Folienabformung recht hoch ist und übliche Kunststoffkarosserien schnell durch die Wärme deformiert werden.

1.1 Präparation von Metallkarosserien

Ausgangspunkt sind Autos wie Matchbox oder ähnliche, die eine Karsserie mit Fenstereinsatz aus Kunststoff besitzen. Da diese Fenstereinsätze recht empfindlich sind, hat sich bewährt, die Karosserie mit Gips auszugießen:

Zuerst werden das Chassis und alle Innenteile entfernt und dann die Fenstereinsätze in der richtigen Lage innen fixiert. Dann wird die Karosserie mit Klebestreifen über die Radkästen rundherum überstehend abgeklebt, sodaß eine geschlossene Hohlform entsteht. In die wird dann der Gips gegossen und zwar derart, daß er über den Karosserierand reicht. Nach dem Härten werden die seitlich überstehenden Bereiche des Gipses abgeschliffen und geglättet. Die Gipsfläche an der Unterseite wird begradigt und es werden ein paar Rillen hineingeritzt, durch die später die Luft abgesaugt werden kann.

Teilweise liegen die Fenstereinsätze recht tief in der Metallform. Dann entstehen beim Abformen keine glatten Fensterflächen sondern nur Wölbungen nach Innen. Hier kann man Abhilfe schaffen, indem man in die Fenster den Außenkontouren angepaßte Metallbleche (z.B. Messing) einlegt uns auf die Fenster aufklebt. Damit erhält man ein weiter außen liegendes Fenster und schützt zusätzlich den Kunststoff.

1.2 Präparation von Formen auf der Basis von Kunststoff-Karosserien

Von Kunsstoff- Karosserien sollte man eine Abformung machen. Hierzu füllt man die Kunststoff- Form von Innen z.B. mit Knetmasse und dichtet damit die bestehenden Öffnungen ab. Bei fehlenden Seitenfenstern oder Lüftungsöffnungen kann man die fehlenden Flächen gut nachformen. Als nächstes erfolgt die Abformung in eine elastische Masse. Hier kann verschiedenes verwendet werden. Ich habe als wahrscheinlich einfachstes und billigstes Verfahren z.B. Latex-Abformmasse eingesetzt. Man macht sich an die Unterseite der Form einen kleinen Griff und taucht die Form in den Latex-Becher soweit ein, wie man die Form haben will. Beim Herausnehmen bildet sich eine Latex-Schicht um die Kunststoff-Form. Diese Schicht wird ca. 20-60min getrocknet. Danach wird die Form weitere Male auf diese Weise eingetaucht, benetzt, herausgenommen und getrocknet. Je nach Schichtdicke und gewünschter Stabilität muß man das so 5-10 mal machen.

Danach kann man Entformen, was in der Regel recht einfach geht. Der Latex-Abdruck muß innen noch etwas von Graten und Kanten befreit werden und dann kann man in die Form den Modell-Gips oder ähnliches Gießen. Manchmal ist eine gewisse Abstützung der Form von außen notwendig. Dieses kann z.B. dadurch geschehen, dass man die Latex-Form in ein Sandbett legt.

2 Das Tiefziehen

2.1 Die "Tiefzieh-Einrichtung"

Das Prinzip: So einfach wie möglich!

Wesentliche Bestandteile:

- der Staubsauger (Standardmodell mit Schlauch)

- Heißluftgebläse aus dem Baumarkt (so 10-20€)

- Rahmen mit Lochplatte und Klemmung für Folie (siehe Bild)

Von unten das Rohr des Staubsaugers. Der Rahmen besteht aus zwei flachen Holzteilen. Eingelegt ist eine Lochplatte aus Metall als Durchlaß für die Saugluft.

Zwischen die Unterlegscheiben und den Rahmen kann die Folie eingeklemmt werden. Auf dem Bild ist noch eine dickere Teflon-Folie (weiß) aufgelegt, die aber nach meiner Meinung nicht wirklich benötigt wird.

Zur Befestigung dieses ganzen Teils klemme ich das Staubsaugerrohr leicht in einen Schraubstock.

2.2 Durchführen des Tiefziehens

- Die Form wird in die Mitte in den Rahmen eingelegt.

- Die Folie wird zugeschnitten, aufgelegt und mit den 4 Flügelschrauben festgeklemmt.

- Der Staubsauger wird eingeschaltet, mittlere Leistung reicht.

- Das Heißluftgebläse wird angeworfen, heiße Stufe.

- Dann unter Beobachtung der Deformation der Folie alles möglichst gleichmäßig erwärmen.Da braucht man natürlich etwas Übung. . . .

- Die Entnahme der Form aus der abgeformten Folie kann etwas kniffelig werden. Mit etwas Erfahrung kann man die Form sebst so gestalten, daß möglichst keine Überhänge vorhanden sind, die beim Entformen Probleme machen können.

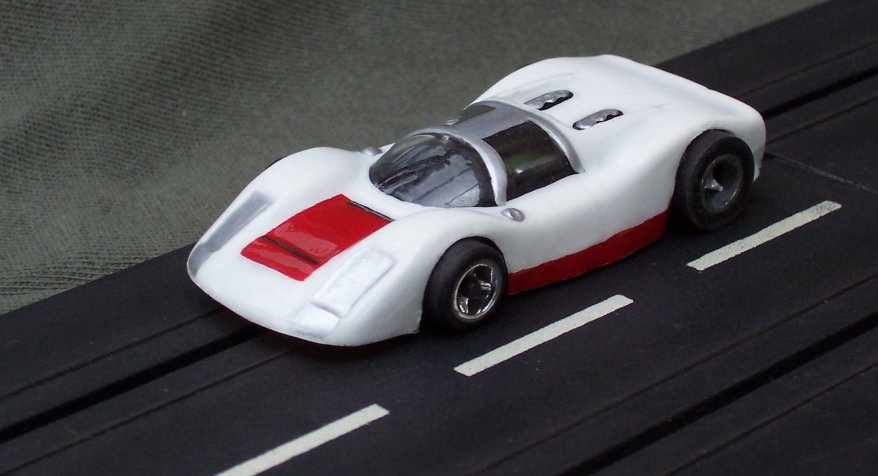

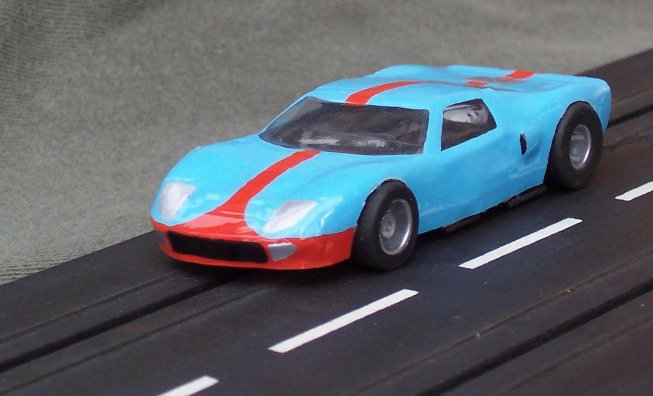

So kann dann das Ergebnis aussehen:

3. Die Bemalung

Die Bemalung erfolgt von innen. Es kann mit Pinsel aufgetragen werden. Hierzu gibt es spezielle Farben, welche elastisch bleiben und nicht abplatzen. Spritzen ist auch möglich. Dazu müssen aber die Fenster vorher mit anderer Farbe abgedeckt werden, welche hinterher z.B. durch Abziehen entfernt werden kann.

4. Anpassung an das Chassis

Die Befestigung an das gewünschte Chassis ist ein variantenreiches Thema! Eine sehr rustikale Variante wird unter anderem von Wizzard angewendet, indem auf jeder Seite zwei Nägel durch das Lexan gesteckt werden. Das ist optisch eine ziemliche Kathastrope und mechanisch ist das auch nicht sonderlich gut, da die auftretenden Kräfte nur an diesen Punkten abgefangen werden können. Die Karosserien reißen dort sehr schnell.

Viel besser ist hier innen eine großflächige Befestigung. Diese kann man z.B. mit dünnem Balsaholz erreichen, dessen Form auf der einen Seite an die Karosserie und auf der anderen an das jeweilige Chassis angepaßt wird. Es ist hier hilfreich, wenn nach der Formanpassung die Oberfläche des Balsaholzes gefestigt wird. Hier hat sich das Einstreichen mit einem Kunststoff-Kleber bewärt, der hart wird (z.B. Faller, Revell o.ä.).

Für die Montage an T-Jet Chassis ist das nicht aufwendig, da die Fläche sehr eben ist. Die Befestigung erfolgt dann mit Doppelklebeband.

Für die Montage auf einen Tyco 440 kann man die stark strukturierte Seitenfläche des Chassis nacharbeiten. Bei genauer Arbeit braucht man kein Doppelklebeband, da man die Karosserie schon so genügend aufklemmen kann.

5. Eine kleine Galerie von gefertigten Karosserien:

.

...auf Lifelike Chassis

. . . . auf Tomy schmal Chassis

...... auf T-Jet Chassis

. . . . auf AFX Magnatraction